Produktionsstandorte

Sechs Standorte

in zwei Ländern

Die Hauptproduktion der Saarstahl AG findet im Werk Völklingen statt. Weitere Kernanlagen sind die Walzwerke in Völklingen (Nauweiler), Burbach und Neunkirchen. Am Standort Dillingen sind die wesentlichen Vorstufen der Produktion gebündelt. Dazu gehören die Kokserzeugung in der Zentralkokerei Saar GmbH (ZKS) und die Roheisenproduktion der ROGESA Roheisengesellschaft Saar mbH. Seit 2021 ist das Elektrostahlwerk Saarstahl Ascoval in Frankreich Teil der Gruppe; über diese Route können wir Kunden/Kundinnen stark CO2-reduzierten Stahl anbieten. Ein weiteres Tochterunternehmen, das Walzwerk Saarstahl Rail in Hayange (Frankreich), produziert hochwertige Schieneninfrastrukturprodukte.

LD-Stahlwerk Völklingen

Hightech-Produktion und breites Qualitätsspektrum

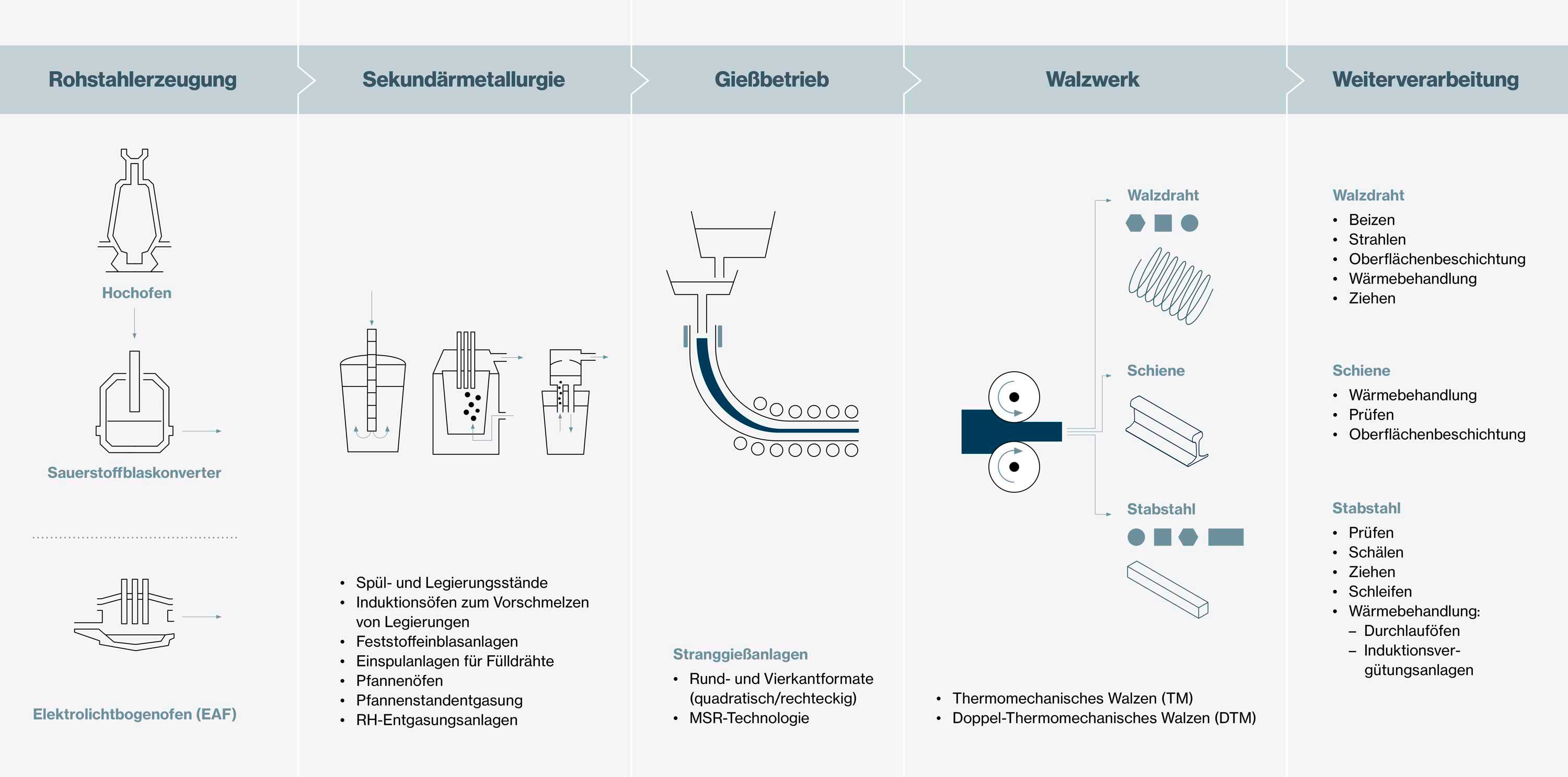

In den drei 180-Tonnen-LD-Konvertern und den vier Stranggießanlagen des markanten LD-Stahlwerks wird in eigenen Hochöfen hergestelltes Roheisen zu Stahl-Knüppeln oder Vorblöcken vergossen. So werden bis zu 2,7 Millionen Tonnen Stahl pro Jahr produziert. Die Stahlsorten reichen von Grundgüten, legierten und unlegierten Qualitäts- und Edelstählen über Kaltstauchgüten, Automatenstahl und Gewebedraht bis hin zu weichen Ziehgüten, Schweißdraht, Spannstählen sowie Seildraht.

Die computergestützte Automatisierung der Produktion mit modernen Prozessleitsystemen und programmgesteuerten Abläufen gewährleistet eine hohe Reproduzierbarkeit – eine Kernanforderung unserer Kunden/Kundinnen. Permanente Investitionen in die Anlagenkonfiguration, wie in eine neue Sekundärmetallurgie, moderne Produktionstechniken und optimale Stoffflüsse sorgen für eine zuverlässig hohe Produktqualität z. B. mit Blick auf Reinheitsgrad, Oberflächenbeschaffenheit, Innenrissfreiheit und Seigerungswerten. Saarstahl ist Pionier auf dem Gebiet der Mechanical Soft Reduction (MSR) und hat das Verfahren in Eigenregie entwickelt und zur Marktreife gebracht. Zwei Anlagen sind derzeit mit der MSR-Technologie ausgerüstet. Mit der Investition in die Stranggießanlage S1 waren wir als weltweit erster Stahlhersteller in der Lage, das Gießformat 180 mm x 180 mm in Verbindung mit der MSR-Technologie herzustellen.

Technische Details:

- 3 180-t-LD-Konverter

- 2 Doppelpfannenöfen

- 2 Entgasungsanlagen (RH-Verfahren)

- 1 Feststoffeinblasanlage

- 5 Spül- und Legierungsstände

- 2 sechsadrige Stranggießanlagen

- 2 fünfadrige Stranggießanlage

Walzwerk Völklingen

Unser 1,2 Kilometer langes Stabstahlzentrum

Das in den langen Hallen des Stabstahlzentrums Nauweiler untergebrachte Stabstahlzentrum stellt ein weiteres technologisches Highlight am Standort Völklingen dar. Dank einer konsequenten Serie von Investitionen im dreistelligen Millionenbereich wurden die Walzstraße sowie die nachgelagerte Stabweiterverarbeitung in den vergangenen Jahren systematisch modernisiert und erweitert. Die neue Kontivorstraße (Fertigstellung Anfang 2017) garantiert im Walzwerk gleichbleibend hohe Qualität und Effizienz bei großer Flexibilität bezüglich der Einsatz- und Abgangsquerschnitte; der Kocks-Block (RSB) an Straße 14 sorgt für eine sehr gute Maßhaltigkeit in engen Toleranzen. Mit dem Werk Nauweiler sind wir als international strategischer Stabstahllieferant für hoch anspruchsvolle Industriebereiche positioniert, insbesondere für die Automobilindustrie.

Technische Details:

- Gemeinsame Vor- und Zwischenstraße mit 3 Duo-Horizontalgerüsten und 7-gerüstiger V / H-Kontistaffel

- Jahreskapazität: 500.000 t – 700.000 t

- Durchgehende, computergestützte Materialflussverfolgung und Prozessführung

- Durchmesserprüfung mit Laserdiameter

- Automatisierte Band- und Drahtabbindung

Walzwerk Burbach

Hochleistungs-Drahtstraße für dünne Walzdrahtabmessungen

Ebenfalls an der Saar liegt das Walzwerk Burbach, eines unserer beiden Zentren der Walzdrahtherstellung. Seine vieradrige Drahtstraße mit einem Abmessungsbereich von 4,5 bis 18 Millimeter ist eine der weltweit leistungsfähigsten Anlagen. Die Abmessung 4,5 mm wurde in Burbach erstmals in Europa hergestellt – mit der Möglichkeit der Einsparung von Wärmebehandlungen und verbesserter Materialeigenschaften am gezogenen Draht. Burbach ist mit seiner breit-gefächerten Produktpalette einer der führenden Hersteller von Ziehgüten weltweit. Im Jahr werden hier bis zu 1,2 Millionen Tonnen Draht produziert, der von renommierten Reifenherstellern wiederholt prämiert wurde.

Technische Details:

- Kapazität: 1,2 Mio. t/a

- vollkontinuierlich, 78 Gerüste (davon 4 x 10-gerüstige Fertigblöcke)

- Stelmor-Kühlung

- Computergestützte Materialflussverfolgung und Prozessführung

- Durchmesserprüfung mit Laserdiameter

- Bundgewichte: min. 1.000 kg; max. 3.000 kg

- Barcode-Etikettierung

- Band-Abbindung der Drahtringe

Werk Neunkirchen

Über 400 Jahre Tradition – modernste Produktion

Die Wurzeln des Werks Neunkirchen reichen weit zurück ins Jahr 1593. Es gehört zu den traditionsreichsten Stahlstandorten überhaupt und verbindet Historie und modernste Produktion auf einzigartige Weise. Mit seinen beiden leistungsstarken Walzstraßen, der hoch automatisierten Halbzeugvorbereitung und der an die speziellen Kundenwünsche angepassten Weiterverarbeitung darf sich Neunkirchen heute zu den international führenden Herstellern von Langprodukten zählen. Zu den Highlights des Standorts gehören das (D)TM-Walzen. Nach der ersten Installation des einfachen thermo-mechanisches (TM) Walzens mittels Loop an einer Drahtstraße weltweit, bietet die Erweiterung der Straße 32 für doppel-thermomechanisches (DTM) Walzen im Jahr 2018 unseren Kunden verbesserte Walzdrahteigenschaften. Eine weitere Investition in eine Strahlanlage (2023) ermöglicht eine Entzunderung von Walzdraht mittels rundem Strahlkorn. Auch schwer beizbare Stahllegierungen können rückstandsfrei entzundert werden. Dieser Prozess verbessert die Verarbeitbarkeit (schon beim Ziehprozess) und die Kaltumformbarkeit durch eine Kombination von Strahlen und Beschichten.

Technische Details:

Feinstahlstraße Neunkirchen (Kombinierte Stab-Draht-Straße)

- Kapazität: 600.000 t / J

- vollkontinuierlich, H/V-Anordnung, 21 Gerüste

- 5-gerüstiger anstellbarer Reducing-Sizing-Block zum Walzen eingeschränkter Toleranzen für Rund- und Sechskantmaterial

- Maßhalte-Walzeinrichtung für Vierkant- und Flachmaterial

- Thermomechanisches Walzen

- Bundgewichte: min. 1.000 kg; max. 3.000 kg

- Computergestützte Materialflussverfolgung und Prozessführung

- Durchmesserprüfung mit Laserdiameter

- Barcode-Etikettierung

- Band-Abbindung der Drahtringe

Drahtstraße Neunkirchen (Einadrige Drahtstraße)

- Jahreskapazität: 600.000 t

- Vollkontinuierlich, 34 Gerüste (inkl. 4-gerüstigem Präzisionswalzblock)

- Windungskühltransport

- (Doppel-)Thermomechanisches Walzen

- Computergestützte Materialflussverfolgung und Prozessführung

- Durchmesserprüfung mit Laserdiameter

- Barcode-Etikettierung

- Band-Abbindung der Drahtringe

- Walzdraht rund: 8,0-27,0 mm